Einführung

Herausforderungen beim Druck gekrümmter Oberflächen

Bei der Herstellung von Bechern, Flaschen und verschiedenen Formen werden gewölbte Oberflächen bedruckt. Hohe Präzision, Effizienz und Stabilität sind für diesen Prozess unerlässlich. Sie gewährleisten eine hochwertige Produktion und einen reibungslosen Fertigungsablauf. Herkömmliche Verfahren haben Probleme mit der Materialstabilität und Effizienz. Außerdem verschwenden sie viele Ressourcen. Die genaue Produktpositionierung ist eine große Herausforderung beim Drucken auf gekrümmten Oberflächen. Herkömmliche Produktzuführungssysteme richten die Produkte nicht präzise aus. Dies führt zu Druckfehlern und schlechter Positionierung. Herkömmliche Antriebssysteme weisen Leistungs- und Geschwindigkeitsschwankungen auf. Diese Schwankungen führen zu ungleichmäßiger Druckqualität und mehr Produktausfällen.

Bei herkömmlichen Druckverfahren wird viel Material verschwendet. Sie erzeugen oft viele Ausschussdrucke. Durch Fehlausrichtungen und Fehldrucke wird Material verschwendet. Dies verursacht zusätzliche Kosten und senkt die Effizienz der Produktion. Die Drucktechnik hat sich mit neuen Zuführungsmechanismen und Antriebssystemen weiterentwickelt. Dieser Wandel hat dazu beigetragen, die Produktionsprobleme zu lösen.

Innovation in der Drucktechnik

Der Spiralzerlegungsvorschub und die Servomotoren haben den Druck von gekrümmten Oberflächen verändert. Sie trugen dazu bei, die Technologie zu formen, die wir heute verwenden. Mit den modernen Verbesserungen der Technologie wurden die Schwächen der Standardsysteme behoben. Dadurch wurde eine zuverlässigere und effizientere Lösung geschaffen.

Die Spiralauflösung ist ein Verfahren, bei dem die Produkte getrennt werden. Dadurch wird sichergestellt, dass sie für die kontrollierte Verteilung an die Druckstation bereit sind. Die Druckqualität wird durch Servomotoren verbessert. Sie tragen zur Aufrechterhaltung der Genauigkeit und zur Verringerung von Ausrichtungsfehlern während des Drucks bei. Hersteller, die diese Technologien kombinieren, können einen automatisierten Druckprozess schaffen. Dieser Prozess bietet einen einwandfreien Betrieb und steigert die Produktionsraten.

Das Prinzip und die Vorteile der spiralförmigen Zersetzungszuführung

So funktioniert die Spiralförmige Zersetzung

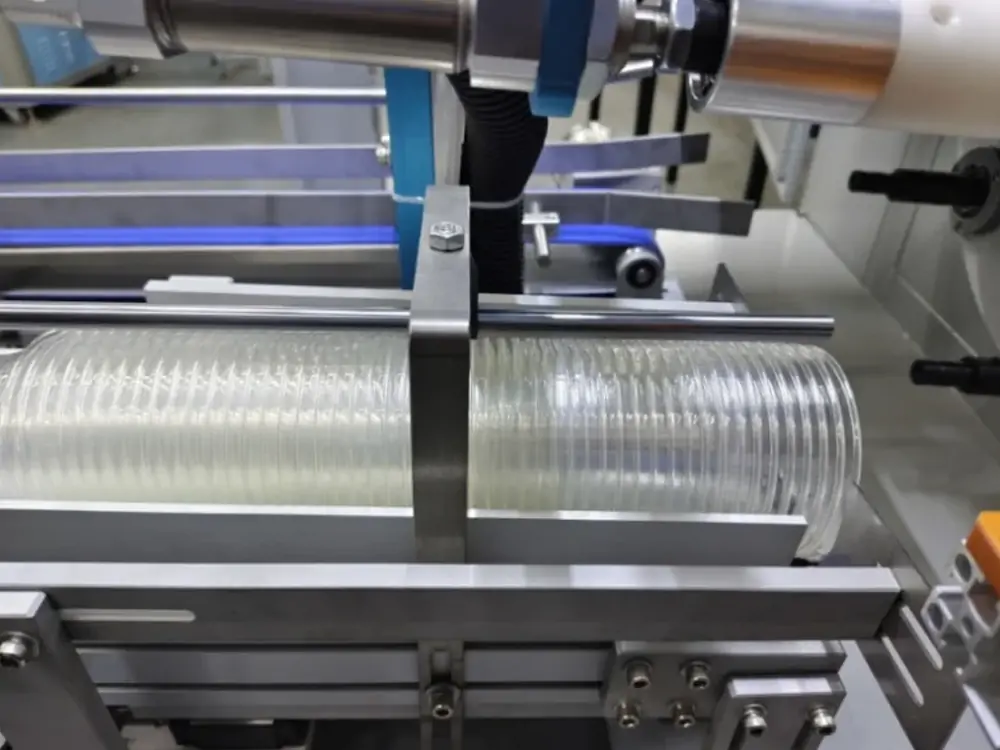

Bei der Spiralauflösung werden die gestapelten Produkte durch einen Spiralmechanismus aufgelöst. Anschließend werden sie durch einen präzisen Verteilungsprozess in die Druckstationen befördert. Die spiralförmige Zerlegung behebt die Probleme, die bei Systemen mit Schubzuführung auftreten. Sie stellt sicher, dass die Mitarbeiter das Material gut handhaben und verhindert Produktstaus und Unregelmäßigkeiten.

Das System verwendet einen Spiralfördermechanismus. Dies erleichtert die Produktabstände und die Flusskontrolle. Ein spiralförmiger Zuführungsmechanismus richtet die Produkte in der richtigen Position aus. Dadurch werden Überlappungen vermieden und die Gefahr von Druckfehlern und Materialbeschädigungen verringert.

Wichtigste Vorteile

- Bei dieser Methode wird die Zuführung kontrolliert. Es steigert die Produktivität und beschleunigt die Fertigung.

- Der Spiralzerlegungseinzug erhöht die Drucksicherheit. Sie reduziert den Materialstau und verringert das Risiko einer falschen Ausrichtung der Geräte.

- Die Spiralzerlegung eignet sich für viele Produktformen und Materialien. Sie eignet sich für verschiedene Becher- und Flaschenformen und andere gekrümmte Oberflächen.

- Das Fütterungssystem ist automatisiert. Dies ermöglicht einen teilautonomen Betrieb und reduziert die Kosten für manuelle Arbeit.

Die Rolle von Servomotoren beim Druck gekrümmter Oberflächen

Merkmale von Servomotoren

Moderne Drucksysteme verwenden Servomotoren. Diese Motoren sorgen für eine genaue Positionssteuerung und gleichmäßige Bewegung während des Drucks. Diese Motoren bieten:

- Servomotoren sind präzise. Dies ermöglicht eine präzise Positionierung und korrekte Ausrichtung der gedruckten Designs.

- Die Drehzahl ist stabil, und das Drehmoment bleibt konstant. Dies verhindert, dass sich die Druckqualität verschlechtert.

- Servomotoren bieten schnelle Druckgeschwindigkeiten und gleichbleibende Genauigkeit. Das macht sie ideal für die industrielle Fertigung.

Anwendungen im Rundtischbetrieb

Der Betrieb des Drehtisches für den Druck von gekrümmten Oberflächen hängt von Servomotoren ab. Die Produkte bleiben auf dem Drehtisch stabil, während er sich bewegt, um einen gleichmäßigen Druck zu gewährleisten. Servomotoren bieten:

- Sanfte Rotationsmechanismen kontrollieren Vibrationen und plötzliche Bewegungen, um die Druckpräzision zu erhalten.

- Mit Fast Adjustments können Drucksysteme unterschiedliche Geschwindigkeiten und komplexe Designs bewältigen. Das macht sie ideal für einfache und detaillierte Druckaufträge.

- Die Synergie zwischen Spiralzerlegung und Servomotoren.

Synergie zwischen Spiralzerlegungsvorschub und Servomotoren

Koordinierte Operation

Das Spiralförderungssystem und die Servomotoren arbeiten zusammen. Sie liefern die Produkte in der richtigen Reihenfolge und sorgen für stabile Stromverbindungen. Ihre genaue Platzierung erhöht die Effizienz. Die Kombination beider Methoden trägt zum reibungslosen Betrieb der Drucker bei und steigert die Produktivität.

Vorteile in der praktischen Anwendung

Höhere Stabilität und verbesserte Kontrollsysteme führen zu einem präzisen Druck. Dadurch werden auch Fehler reduziert und der Bedarf an Nachdrucken gesenkt. Dieses System unterstützt die Massenproduktion. Es arbeitet konsistent und erhöht die Produktionsgeschwindigkeit. Durch die Anpassung des Druckers können die Hersteller ihre Produktpalette erweitern. Sie können einfarbige Drucke, mehrfarbige Optionen und komplexe Designs anbieten.

Vorteile gegenüber herkömmlichen Technologien

Vergleich mit konventionellen Fütterungsmethoden

Die Push-Feed-Technologie kann zu Produktstaus und Ausrichtungsfehlern führen. Außerdem führt sie zu instabilen Zuführgeschwindigkeiten. Die Zuführung durch Spiralzerlegung macht den Vorgang zuverlässiger. Sie sorgt für gleichmäßige Abstände und verhindert, dass sich die Produkte überlappen.

Vergleich mit traditionellen Antriebssystemen

Herkömmlichen Motoren fehlt die Präzision, die für gute Ergebnisse beim Druck auf gekrümmten Oberflächen erforderlich ist. Der Druckvorgang ist inkonsistent. Dies liegt daran, dass das System Geschwindigkeit und Drehmoment ändert. Mit Servomotoren können Druckvorgänge präzise und effizient durchgeführt werden.

Kundennutzen und reale Anwendungen

Verbesserte Produktionseffizienz

Durch den Einsatz von Servomotoren mit Spiralzerlegung wird der Druckvorgang beschleunigt. Das automatisierte System verringert den manuellen Arbeitsaufwand und senkt die Kosten. Dies führt zu einer besseren Effizienz.

Verbesserter Wettbewerbsvorteil

Diese fortschrittliche Technologie hilft Unternehmen bei der Bewältigung großer Produktionsmengen unter Einhaltung höchster Qualitätsstandards. Die strategische Umsetzung macht das Produkt durch Marktvorteile wettbewerbsfähig.

Fallstudien

Die automatische Becherdruckmaschine AP-600-8 steigerte den Ausstoß um 30%. Außerdem wurden die Fehler um 20% reduziert. Dieser Erfolg ist auf die spiralförmig zerlegte Zuführung und den Servomotor zurückzuführen. Praxistests zeigen, dass diese Innovationen in der Praxis gut funktionieren.

Künftige Entwicklungen und Anwendungen

Fortschritte in der Technologie

Künftige Innovationen im Bereich des gekrümmten Oberflächendrucks zielen darauf ab, die Zuführsysteme zu verbessern. Dies wird dazu beitragen, komplexe Fertigungskomponenten besser zu verwalten. Servomotoren und intelligente Steuerungssysteme arbeiten zusammen. Sie fördern die Automatisierung und machen menschliche Hilfe bei der Bedienung überflüssig.

Erweiterung der Anwendungsindustrien

Der Druck von gebogenen Oberflächen begann in der Verpackungs- und Getränkeindustrie. Er wird auch in High-End-Bereichen wie dem Gesundheitswesen, der Automobilindustrie und der Luft- und Raumfahrt eingesetzt. Die präzisen Anforderungen in diesen High-End-Industrien erfordern ausgefeilte Drucktechnologien als Notwendigkeit.

Schlussfolgerung

Die Spiralzerlegung mit Servomotoren verbessert den Druck von gekrümmten Oberflächen. Dieses System behebt die Schwächen herkömmlicher Methoden. Es bietet schnellere Abläufe, zuverlässigere Leistung und bessere Druckqualität. Die automatische Becherdruckmaschine AP-600-8 zeigt, wie sich die Technologie weiterentwickelt hat. Er bietet perfekte automatisierte Drucklösungen für Unternehmen.

Die Hersteller sollten diese fortschrittlichen Systeme übernehmen. Dies ist entscheidend, um die Produktivität zu steigern und bei den Veränderungen in der Branche wettbewerbsfähig zu bleiben. Die Maschine bedruckt Kunststoffbecher. Sie arbeitet als Plastikbecherhersteller und als Gerät zum Bedrucken von Bechern. Die Maschine bedruckt auch Kunststoffbecher. Sie funktioniert als Kunststoffbecher-Maschine und als Kunststoffbecher-Drucksystem.